Producir en grandes cantidades y hacerlo a la velocidad de la luz. Producir a bajo coste. Llegar a la tienda y encontrar un gorro, una camiseta, un fular. Revisar la etiqueta: Made in China, Made in Bangladesh. Pero ¿qué hay de Terrassa? ¿Y de Sabadell? Recorremos el ascenso, caída y posible recuperación de la industria textil catalana.

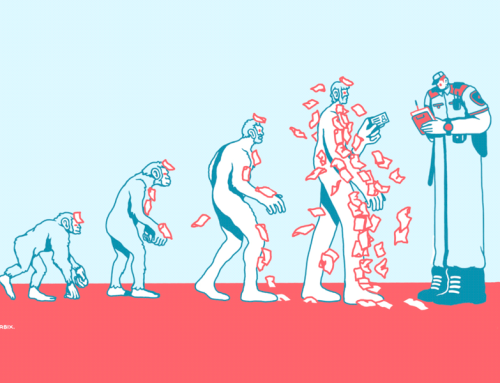

Ya conocéis el principio de la historia. Trasladar la fase productiva a países en vías de desarrollo se impuso como la fórmula más económica dentro del universo textil. De pronto, las marcas de moda rápida recortaron los costes de producción desplazando sus industrias allá donde los márgenes de beneficios serían brutales. Donde lo efectivo, en realidad, era una mano de obra barata capaz de alimentar al gigante de la moda. ¿Pero cómo llegamos ahí?

A finales de los setenta, Estados Unidos producía al menos el 70% de las prendas que sus habitantes consumían. Pero la globalización productiva ya estaba en marcha y con la crisis del petróleo, los 70 fueron una cuesta larga para muchas empresas textiles. Como consecuencia, “había que buscar alternativas para recuperar las pérdidas de una Europa en la que los salarios cada vez eran más altos”, confirma Gemma Cairó Céspedes, profesora de Economía Mundial de la Universitat de Barcelona.

En 1995 se firmó el Acuerdo Sobre los Textiles y el Vestido de la Organización Mundial del Comercio (OMC). En esa coyuntura se animaba a la mundialización del sector, como explica David García, director del Clúster Catalán de la Moda (MODACC): “esta nueva normativa permitió que se eliminasen los aranceles relacionados con la entrada y salida de indumentaria y textil entre países extranjeros”.

Las facilidades para exportar e importar con rapidez e incluso deslocalizar la producción estaban ya servidas. Solo había que crear esas nuevas líneas de negocio que empezaron a surgir mientras los viejos modelos caían. Es el caso de marcas como Mango o Desigual, ambas catalanas, que vieron en el exterior una salida más que rentable a su producción.

Entonces, la sonata países desarrollados y países emergentes comenzó a tomar forma. Y, aunque actualmente casi un 23% de nuestro textil proviene de China, los primeros en acoger la producción fueron los países del sudeste asiático: Corea, Taiwán, Singapur, Hong Kong se llevaron la palma en la primera gran deslocalización. Tras ellos vinieron otros como Tailandia, Malasia o Indonesia y, ya después China.

“Desde la invención del telar mecánico, la moda siempre ha intentado rentabilizar su negocio”, explica la periodista Dana Thomas en su último libro Fashionopolis. El precio de la moda rápida y el futuro de la ropa. Un hecho que no podemos perder de vista al mencionar los impactos que tiene la deslocalización en estos países en los que, para mantener el negocio fast fashion, se necesita producir rápido, firme y sin atajos. Regiones en las que menos del 2% de los trabajadores ganan un salario digno. Fruto de esa precariedad, una fecha y un nombre: Rana Plaza, 2013. El derrumbe de un edificio en Dhaka, la capital de Bangladesh, que pasará a la historia como una de las peores tragedias textiles.

¿Volverá el textil a Cataluña?

Todavía hoy podemos ver la punta del iceberg. Una chimenea que se asoma entre las calles del Raval, del Poblenou. El último vestigio de una fuerte industria textil que también sucumbió a los encantos de la deslocalización. “Muchas fábricas fueron desmanteladas al comienzo de la mundialización”, explica Neus Soler, profesora de Estudios de Economía y Empresa de la UOC. Ahora, ya no se produce, “pero hay un modelo de éxito basado en la marca y el diseño”, confirma el director del Clúster Catalán de la Moda.

Aun así, la apuesta por el uso de materiales y tejidos ecológicos y reciclados es una realidad en Cataluña. Back to Eco o Baobab Company son solo un ejemplo de esas marcas que ya nacen sostenibles y bajo el estándar de la proximidad. Eso sí, el peso de las grandes firmas de moda rápida es todavía mayor en cantidad y demanda de producto.

Respecto a la deslocalización, nada ha cambiado. Aunque China ya no es la favorita. El aumento de los salarios en la región asiática ha obligado a las empresas a buscar otras regiones en las que la mano de obra sea barata. Aunque el runrún de la relocalización hace años que se escucha, no se trata ya de una vuelta al país de origen, sino de lo que llaman nearshoring, es decir, atraer la industria a países vecinos como Marruecos, Turquía o Portugal. Son los llamados hubs de proximidad.

Según el estudio ‘Made in Spain. ¿Otra vez?’, elaborado por el EAE Business School, Europa ha generado 9.267 puestos de trabajo gracias a las relocalizaciones. Pero únicamente un 1% de los empleos generados por el reshoring proceden de España.

“La relocalización no es tan fácil. Es un tema de rentabilidad”, afirma Gemma Cairó. Es decir, si lo trasladamos al universo de la telefonía móvil, “no podríamos comprar un iPhone si estuviera hecho aquí, con los salarios que cotejamos en España”. Además, a finales de los setenta y, en adelante, se desmantelaron muchas fábricas. La parte de la producción que consta de confección e hilatura se podría recuperar, pero como indica Neus Soler, “la fase del tintado es una de las más complicadas y ahí se necesita una inversión enorme”.

A día de hoy, el sector textil tiene un peso del 8% en el PIB catalán. Con más de 2.800 empresas y a pesar de la crisis económica del 2008, todavía podemos encontrar en Terrasa, Sabadell, Igualada, Manresa o Mataró el poso de una fuerte industria textil. Un patrimonio que todavía late, aunque no como antes.